Präzisionsglasformen werden hauptsächlich verwendet, um während der kritischen Gießphase eine absolute Kontrolle über die Geometrie und chemische Integrität des transdermalen Pflasters zu gewährleisten. Indem sie die flüssige Polymermischung innerhalb einer chemisch inerten und vollkommen ebenen Begrenzung einschließen, diktieren diese Formen die exakte Oberfläche und Flüssigkeitsdicke vor dem Trocknen. Diese Präzision ist die physikalische Grundlage dafür, dass jede hergestellte Einheit die korrekte pharmazeutische Dosierung liefert.

Bei der transdermalen Wirkstofffreisetzung hängt die endgültige klinische Dosierung direkt von der Gleichmäßigkeit der Oberfläche und Dicke des Pflasters ab. Präzisionsglasformen bieten die starren Einschränkungen, die notwendig sind, um eine variable flüssige Mischung in einen standardisierten festen Film mit konsistenter Wirkstoffbeladung umzuwandeln.

Klinische Genauigkeit durch geometrische Kontrolle gewährleisten

Definition der Dosierung pro Flächeneinheit

Die Hauptfunktion einer Präzisionsform besteht darin, einen definierten Gießbereich zu gewährleisten. Wenn ein Hersteller ein bestimmtes Volumen an Polymermischung in eine Form mit festen Abmessungen (z. B. 1×1 cm²) gießt, legt er mathematisch die Wirkstoffbeladung pro Flächeneinheit fest. Ohne diese feste Begrenzung würde sich die Flüssigkeit unvorhersehbar ausbreiten, was es unmöglich macht, die genaue Menge an Wirkstoff in einem bestimmten Abschnitt des endgültigen Pflasters zu berechnen.

Kontrolle der Filmdicke

Glasformen dienen als physikalischer Träger, der die Anfangsdicke der Flüssigkeitsschicht definiert. Da die Polymerlösung beim Verdampfen von Lösungsmitteln schrumpft, korreliert die anfängliche Flüssigkeitsdicke direkt mit der endgültigen Trockenfilmdicke. Durch rigorose Kontrolle der Gießabmessungen stellen die Hersteller sicher, dass die Dickengleichmäßigkeit auch nach den komplexen physikalischen Veränderungen durch schrumpfungsbedingte Trocknung erhalten bleibt.

Standardisierung für die Großserienfertigung

In der Massenfertigung ist Reproduzierbarkeit von größter Bedeutung. Glasformen fungieren als standardisiertes Werkzeug, das Variabilität aus dem Gießprozess entfernt. Ob einzelne Formen oder spezielle Aufbauten wie Glasringe verwendet werden, die Form stellt sicher, dass die physikalische Struktur des Films von Charge zu Charge identisch bleibt und erfüllt die strengen Standards, die für klinische Studien und die kommerzielle Freigabe erforderlich sind.

Die Bedeutung von Oberflächenmaterialeigenschaften

Chemische Inertheit

Die Gießoberfläche darf nicht mit den empfindlichen Inhaltsstoffen des Pflasters interagieren. Glas wird verwendet, weil es chemisch inert ist, d. h. es reagiert nicht mit den Polymeren, Wirkstoffen oder Weichmachern in der Mischung. Dies stellt sicher, dass die chemische Zusammensetzung des Medikaments während des Aushärtungsprozesses stabil und rein bleibt.

Erreichung einer gleichmäßigen Verteilung

Die mikroskopische Textur der Form bestimmt die Morphologie des Pflasters. Präzisionsglas bietet eine hohe Ebenheit und Glätte, die es der medikamentösen Lösung ermöglicht, sich gleichmäßig über die gesamte Oberfläche zu verteilen. Dies vermeidet potenzielle Defekte wie Ansammlungen oder Verdünnungen und gewährleistet, dass der Wirkstoff gleichmäßig über jeden Millimeter des Pflasters verteilt ist.

Kritische Abhängigkeiten und Prozessbeschränkungen

Die Volumen-Flächen-Beziehung

Während die Form die Fläche definiert, agiert sie nicht allein. Die Präzision der Form ist ohne eine präzise Volumenkontrolle der injizierten Lösung nutzlos. Wenn die Menge der gegossenen Flüssigkeit variiert, schwanken die Dicke – und damit die Wirkstoffkonzentration – auch bei perfekter Formfläche.

Abgrenzung zu Schneidprozessen

Es ist wichtig, die Rolle der Form von der nachgelagerten Verarbeitung zu unterscheiden. Während Formen die anfängliche Morphologie und Filmstruktur während des Gießens definieren, werden präzise Schneidwerkzeuge oft später verwendet, um endgültige Formen aus größeren Bahnen zu stanzen. Die Form bleibt jedoch der entscheidende Faktor für die Herstellung der gleichmäßigen Dicke und Wirkstoffverteilung innerhalb dieses Materials, bevor es überhaupt geschnitten wird.

Die richtige Wahl für Ihr Ziel treffen

Um dies auf Ihre Produktionsstrategie anzuwenden, beachten Sie die folgenden Prinzipien:

- Wenn Ihr Hauptaugenmerk auf klinischer Dosierungsgenauigkeit liegt: Priorisieren Sie Formen mit hoher Maßhaltigkeit, um die Oberfläche streng zu definieren und sicherzustellen, dass die Wirkstoffbeladung pro Flächeneinheit therapeutische Standards erfüllt.

- Wenn Ihr Hauptaugenmerk auf Formulierungsstabilität liegt: Verlassen Sie sich auf die chemische Inertheit von hochwertigem Glas, um unerwünschte Reaktionen zwischen aggressiven Lösungsmitteln oder Wirkstoffen und der Gießoberfläche zu verhindern.

Letztendlich ist die Glasform nicht nur ein Behälter; sie ist ein Kalibrierwerkzeug, das die Sicherheit und Wirksamkeit des endgültigen Medizinprodukts bestimmt.

Zusammenfassungstabelle:

| Schlüsselfaktor | Funktion bei der Filmbildung | Nutzen für das Endprodukt |

|---|---|---|

| Geometrische Kontrolle | Definiert präzisen Gießbereich (z. B. 1x1 cm²) | Gewährleistet exakte pharmazeutische Dosierung pro Flächeneinheit |

| Dickenkontrolle | Reguliert die Tiefe der anfänglichen Flüssigkeitsschicht | Behält konsistente Wirkstoffbeladung und Filmstruktur bei |

| Chemische Inertheit | Verhindert Reaktionen mit Polymeren/API | Bewahrt Medikamentenreinheit und Formulierungsstabilität |

| Oberflächenglätte | Ermöglicht gleichmäßige Flüssigkeitsverteilung | Vermeidet Ansammlungen, Verdünnungen und physikalische Defekte |

| Standardisierung | Bietet eine starre, reproduzierbare Begrenzung | Gewährleistet Chargen-zu-Chargen-Konsistenz für die klinische Freigabe |

Verbessern Sie Ihre Produktqualität mit der Fertigungsexpertise von Enokon

Als vertrauenswürdige Marke und Hersteller bietet Enokon hochwertige Großhandels-Transdermale Pflaster und maßgeschneiderte F&E-Lösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Wir nutzen Präzisionsfertigungsprinzipien, um sicherzustellen, dass jedes Pflaster konsistente klinische Ergebnisse liefert.

Unser umfassendes Produktsortiment umfasst:

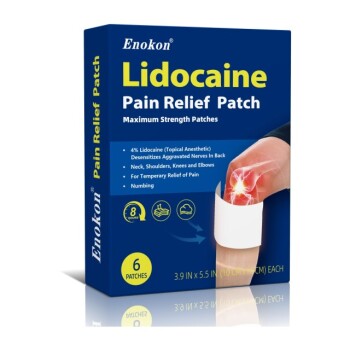

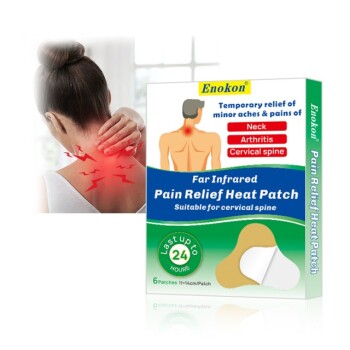

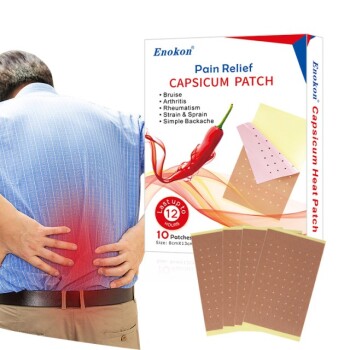

- Schmerzlinderung: Pflaster mit Lidocain, Menthol, Capsaicin, Kräutern und Ferninfrarot.

- Spezialpflege: Pflaster zum Augenschutz, zur Entgiftung und medizinische Kühlgel-Pflaster.

- Maßgeschneiderte Lösungen: Professionelle F&E für einzigartige Formulierungen (ohne Mikronadeltechnologie).

Stellen Sie sicher, dass Ihre Pflaster höchste Standards für Dosierungsgenauigkeit und Stabilität erfüllen. Kontaktieren Sie noch heute unser Expertenteam, um Ihre Großhandelsanforderungen oder Ihr kundenspezifisches Projekt zu besprechen und den Wert zu entdecken, den Enokon in Ihre Lieferkette einbringt.

Referenzen

- Ashok Chandak, Priya Ranjan Prasad Verma. Development and Evaluation of HPMC Based Matrices for Transdermal Patches of Tramadol. DOI: 10.1080/10601330701885066

Dieser Artikel basiert auch auf technischen Informationen von Enokon Wissensdatenbank .

Ähnliche Produkte

- Lidocain-Hydrogel-Pflaster zur Schmerzlinderung

- Menthol Gel Schmerzlinderungspflaster

- Hydra Gel Health Care Augenpflaster

- Ferninfrarot-Wärmepflaster zur Schmerzlinderung Transdermale Pflaster

- Asthma-Husten- und Schmerzlinderungspflaster für Erwachsene und Kinder

Andere fragen auch

- Was sind häufige Nebenwirkungen von Lidocain-Pflastern?Hauptrisiken und Sicherheitstipps

- Wie schnell wirken die Lidocain-Pflaster?Schnelle & lang anhaltende Schmerzlinderung erklärt

- Wer sollte Lidocain-Pflaster nicht verwenden?Wichtige Sicherheitsüberlegungen zur Schmerzlinderung

- Was sind die allgemeinen Sicherheitsrichtlinien für die Verwendung von Lidocain-Pflastern?Sichere und wirksame Schmerzlinderung gewährleisten

- Welche schwerwiegenden Nebenwirkungen können bei Lidocain-Pflastern auftreten?Risiken und Sicherheitstipps